Limpieza: Limpie a fondo todas las superficies involucradas en el proceso de montaje del rodamiento a un nivel impecable. Utilice agentes y métodos de limpieza estándar de la industria para garantizar la eliminación incluso de los contaminantes más rebeldes. Emplee prácticas como lavado con solvente, limpieza ultrasónica o desengrasado con vapor para lograr condiciones impecables. Una superficie de montaje limpia minimiza el riesgo de que entren partículas abrasivas o residuos en el conjunto del rodamiento, lo que podría causar desgaste o daños prematuros.

Inspeccionar componentes: realice una inspección meticulosa de cada componente relacionado con la instalación del rodamiento. Utilice herramientas de aumento y técnicas de prueba no destructivas, como la inspección con tintes penetrantes o pruebas con partículas magnéticas, para detectar incluso los defectos o anomalías más leves en la superficie. Preste mucha atención a áreas críticas como pistas de rodamientos, elementos rodantes y estructuras de jaulas. Cualquier signo de desgaste, picaduras, grietas o corrosión debe provocar un reemplazo inmediato para garantizar la integridad y confiabilidad del conjunto de rodamientos.

Manipulación adecuada: maneje los rodamientos con sumo cuidado y precisión durante todo el proceso de instalación. Emplee protocolos de sala limpia o use guantes sin pelusa para evitar la contaminación por aceites de la piel o partículas de suciedad. Utilice equipos de manipulación especializados, como elevadores de cojinetes, dispositivos de succión por vacío o manipuladores magnéticos, para minimizar el riesgo de daños físicos durante el transporte y la instalación. Evite impactos, caídas o choques repentinos que puedan provocar alteraciones microestructurales o concentraciones de tensión dentro de los componentes del rodamiento.

Alineación: Logre una alineación precisa del eje y la carcasa con un grado de precisión que supera los estándares de la industria. Emplee técnicas de alineación avanzadas, como interferometría láser o sistemas de alineación computarizados, para lograr tolerancias de alineación de nivel submicrónico. Realice un análisis de alineación dinámica para tener en cuenta las cargas operativas, los efectos de la expansión térmica y las fuerzas dinámicas que pueden afectar la estabilidad a largo plazo de la disposición de rodamientos. Implemente medidas correctivas, como ajustes de cuñas, compensación térmica o análisis de flexión para mitigar cualquier tensión o distorsión inducida por desalineación que pueda comprometer el rendimiento del rodamiento.

Lubricación: aplique lubricantes con un nivel de precisión que optimice el rendimiento de los rodamientos en las condiciones operativas más exigentes. Utilice técnicas de lubricación avanzadas, como el análisis de lubricación hidrodinámico o el modelado de película límite, para determinar el tipo de lubricante, la viscosidad y el método de aplicación más adecuados. Implemente sistemas de lubricación automatizados o unidades de lubricación centralizada para garantizar una entrega y distribución constante de lubricante en todo el conjunto de rodamientos. Supervise la calidad y el estado del lubricante utilizando sistemas de monitoreo de estado en tiempo real o técnicas de análisis de lubricantes para detectar posible contaminación, degradación o pérdida de propiedades lubricantes.

Control de temperatura: Mantenga estrictas medidas de control de temperatura durante todo el proceso de instalación del rodamiento para evitar distorsiones térmicas, cambios dimensionales o alteraciones metalúrgicas que podrían comprometer la integridad del rodamiento. Implemente sistemas de calentamiento o enfriamiento de precisión, como calentadores de inducción, calentadores de resistencia o baños de inmersión en nitrógeno líquido, para lograr perfiles de temperatura uniformes y minimizar los gradientes térmicos. Supervise las fluctuaciones de temperatura en tiempo real utilizando termopares, sensores infrarrojos o cámaras termográficas para garantizar el cumplimiento de los límites de temperatura especificados durante las fases de calefacción, refrigeración y estabilización posterior a la instalación.

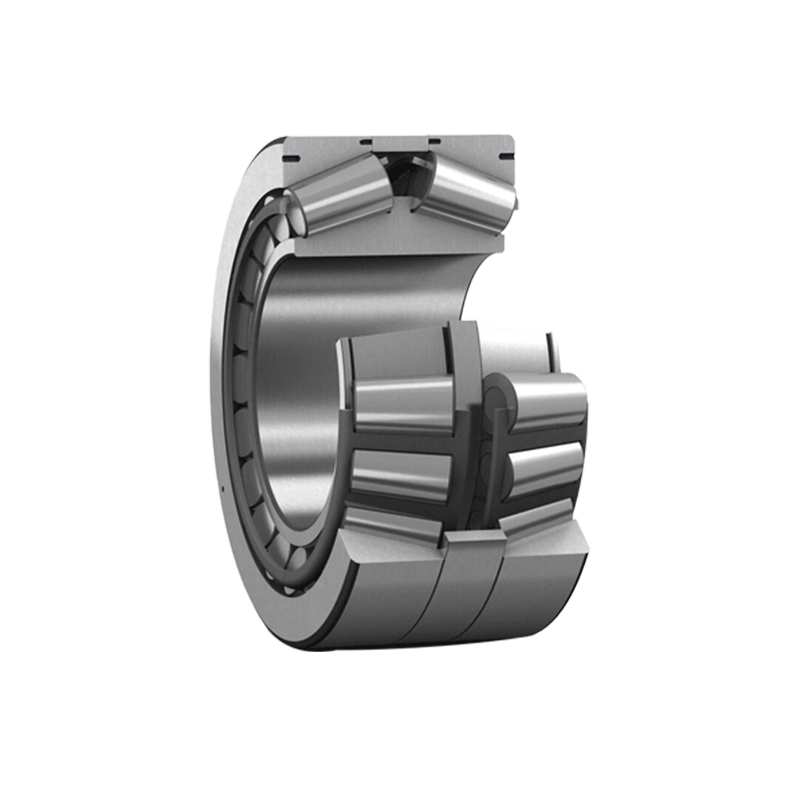

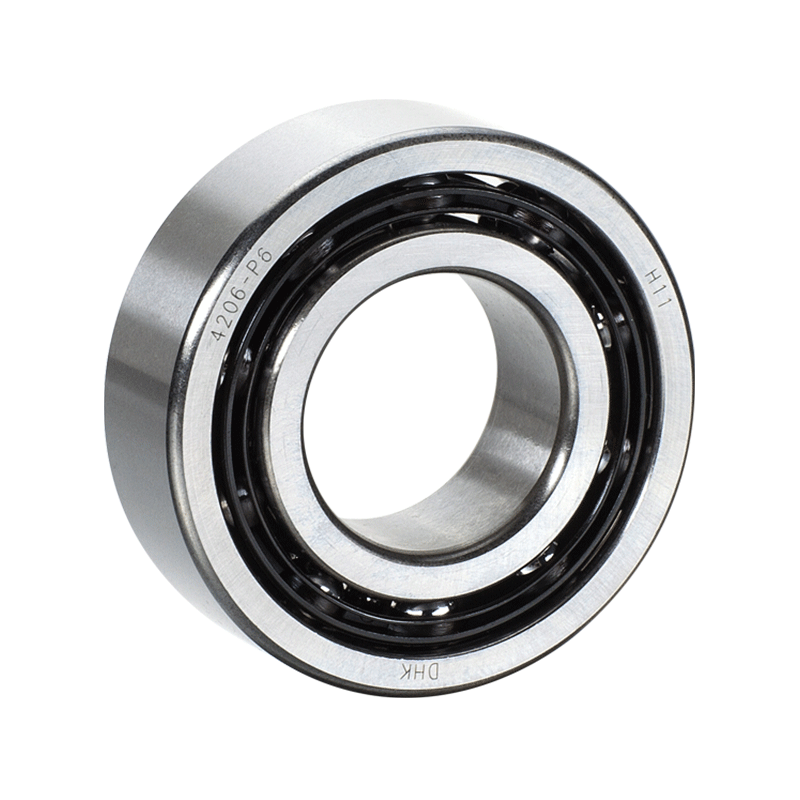

Rodamientos de rodillos cónicos de una hilera emparejados