Varios factores pueden contribuir a la falla de los rodamientos en los sistemas automotrices. Comprender estos factores es crucial para garantizar la confiabilidad y longevidad de los rodamientos en los vehículos. Algunos de los factores principales incluyen:

1.Lubricación inadecuada:

Una lubricación adecuada es esencial para reducir la fricción y disipar el calor dentro de los rodamientos. La lubricación inadecuada, la selección incorrecta del lubricante o los lubricantes contaminados pueden comprometer la película lubricante entre los elementos rodantes y las pistas de rodadura. Esto conduce a una mayor fricción, desgaste y, finalmente, fallas en los rodamientos. El análisis periódico de los lubricantes y el cumplimiento de las especificaciones del fabricante son cruciales para prevenir este problema.

2.Contaminación:

Contaminantes como polvo, suciedad, agua y partículas metálicas comprometen la integridad de los rodamientos. Estas partículas se infiltran en el conjunto del rodamiento y provocan abrasión, rayaduras y fatiga superficial. Los sistemas de sellado eficaces y las prácticas de mantenimiento adecuadas, incluido el mantenimiento del entorno limpio durante el montaje, son vitales para prevenir fallos relacionados con la contaminación.

3.Desalineación:

La desalineación provoca una carga desigual en el rodamiento, lo que genera concentraciones de tensión. Esta tensión puede provocar desgaste localizado, formación de brinelles (hendiduras en las superficies de los cojinetes) y reducción de la vida útil ante la fatiga. La alineación de precisión durante la instalación y el uso de rodamientos autoalineantes en aplicaciones propensas a desalinearse pueden mitigar este problema.

4.Sobrecarga:

Las cargas excesivas tensan los rodamientos más allá de su capacidad nominal, provocando deformación plástica, pérdida de holgura y aumento de las temperaturas de funcionamiento. Una cuidadosa consideración de las capacidades de carga, dinámica y estática, así como de las condiciones de funcionamiento, garantiza que los rodamientos se seleccionen de forma adecuada para la aplicación, evitando fallos relacionados con sobrecargas.

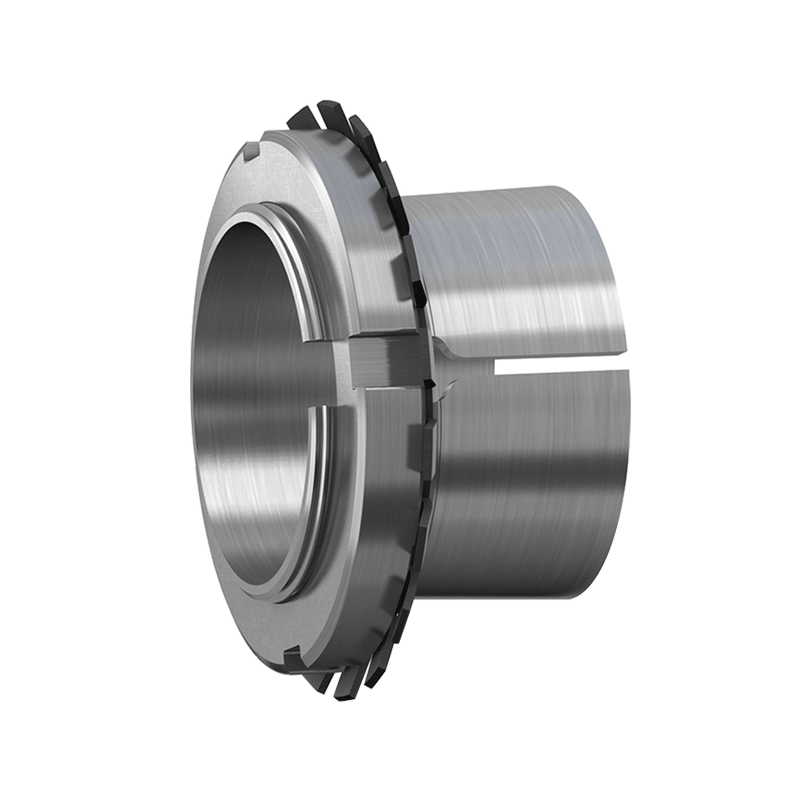

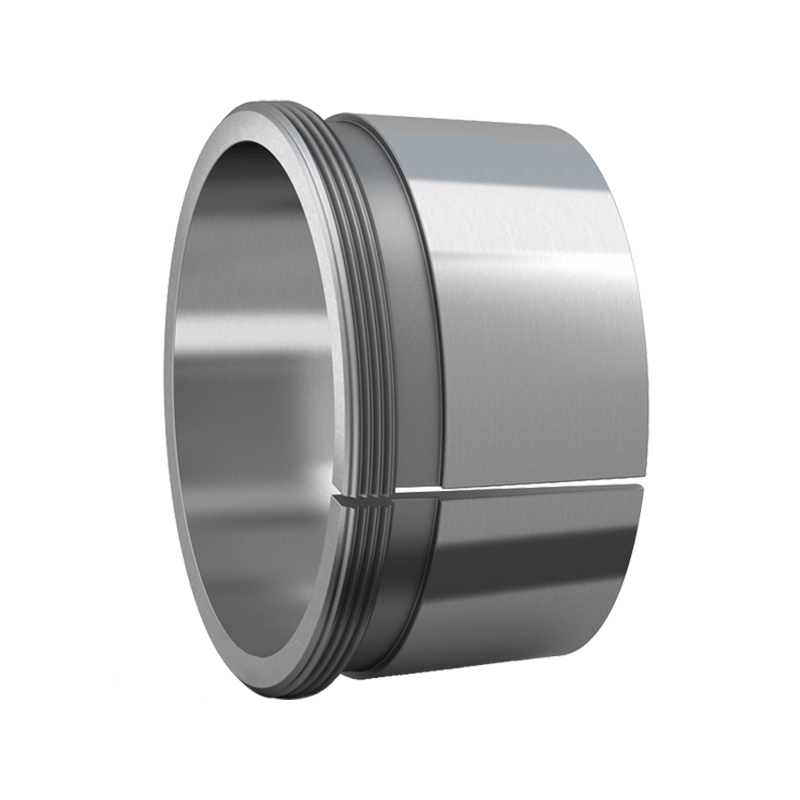

5.Instalación deficiente:

Las prácticas de instalación incorrectas, como ajustes inadecuados, métodos de montaje forzados o fijación inadecuada de los componentes, pueden provocar tensión y desalineación en el rodamiento. Esto se puede mitigar mediante la capacitación y el cumplimiento de los procedimientos de instalación descritos por el fabricante del rodamiento, lo que garantiza ajustes y alineaciones precisos.

6.Corrosión:

La corrosión debilita las superficies de los cojinetes, provocando picaduras y desconchados. A menudo ocurre debido a la exposición a la humedad, productos químicos corrosivos o condiciones de almacenamiento inadecuadas. El sellado adecuado, la selección de materiales (como el acero inoxidable) y el uso de recubrimientos resistentes a la corrosión son medidas eficaces para combatir las fallas relacionadas con la corrosión.

7.Fatiga:

Los rodamientos sometidos a cargas cíclicas experimentan fatiga del metal con el tiempo. Esta tensión repetitiva puede provocar grietas, desconchados de las pistas de rodadura y eventuales fallos. Los materiales resistentes a la fatiga, la lubricación adecuada y las inspecciones periódicas son esenciales para monitorear el desgaste relacionado con la fatiga y reemplazar los rodamientos antes de que ocurra una falla.

8.Altas temperaturas:

El calor excesivo altera la microestructura de los materiales de los rodamientos, reduciendo la dureza y provocando un desgaste acelerado. Los sistemas de refrigeración eficientes, los lubricantes adecuados con estabilidad a altas temperaturas y los mecanismos de disipación de calor son fundamentales para prevenir fallas inducidas por la temperatura.

9.Vibración:

La vibración excesiva impone una tensión adicional a los rodamientos, acelerando el desgaste y la fatiga. El análisis de vibraciones y las técnicas de amortiguación ayudan a identificar frecuencias problemáticas y minimizar las vibraciones, asegurando una mayor vida útil de los rodamientos.

10.Mal mantenimiento:

La inspección, lubricación y sustitución periódica de los rodamientos desgastados son fundamentales para evitar fallos inesperados. Las técnicas de mantenimiento predictivo, como el análisis de vibraciones y el monitoreo térmico, ayudan a identificar problemas potenciales antes de que se agraven.

11.Sellado inadecuado:

Los sellos dañados o ineficaces permiten que los contaminantes se infiltren en el rodamiento, provocando desgaste abrasivo y contaminación del lubricante. Los sellos de alta calidad, la instalación adecuada y la inspección periódica de los sistemas de sellado son esenciales para evitar la entrada de partículas dañinas.

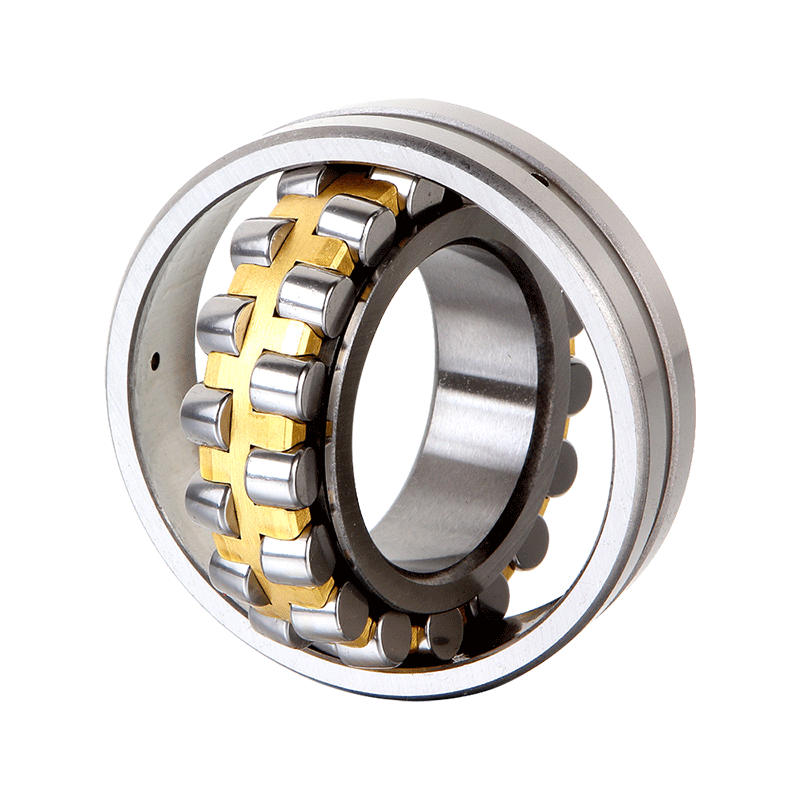

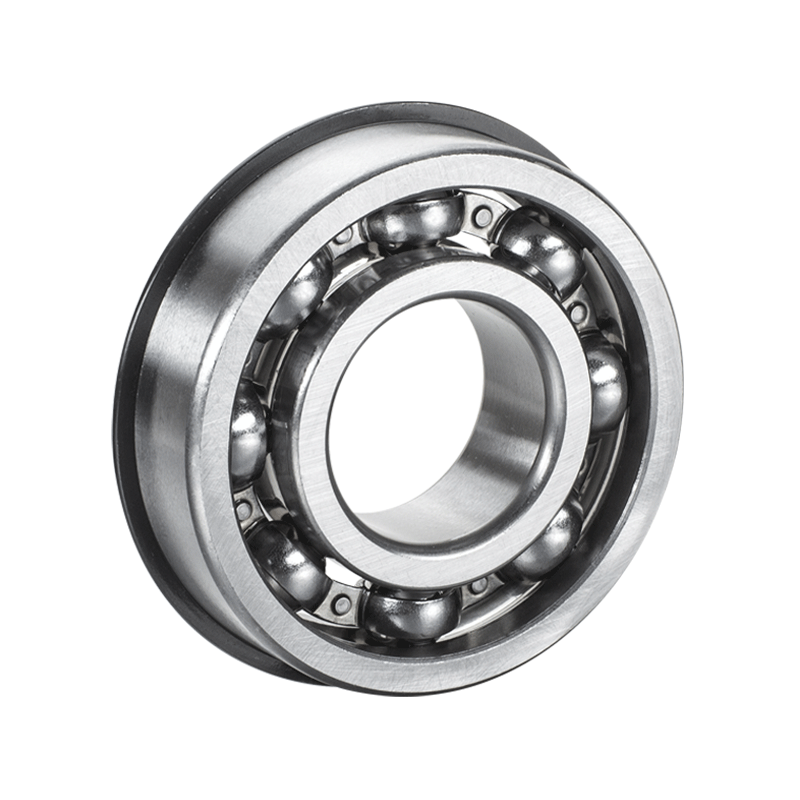

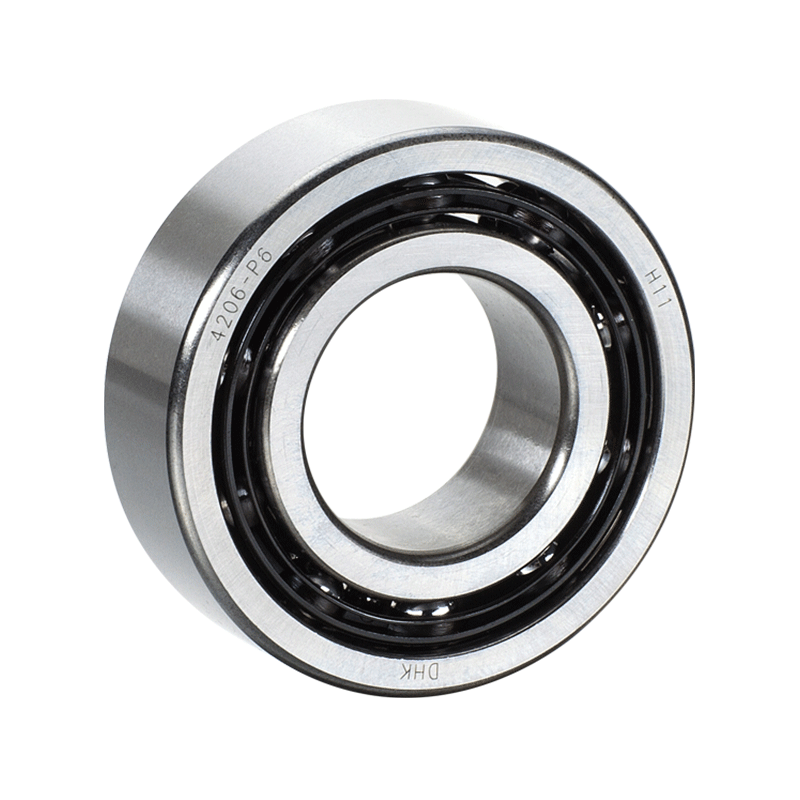

Para permitir que los rodamientos acepten el número máximo de bolas, los rodamientos de bolas de cuatro puntos de contacto están diseñados con un aro interior dividido o con un aro exterior dividido, por lo que estos rodamientos tienen dos tipos básicos: uno presenta dos medios aros interiores (serie QJ) y el otro. Se presenta dos medios anillos exteriores (serie Q).