Common failure modes or issues associated with Rodamientos de rodillos cónicos de una hilera emparejados include:

1. Falla por fatiga: causada por cargas cíclicas repetidas que conducen a la formación de grietas en los componentes del rodamiento.

2.Daño superficial: debido a una lubricación inadecuada, contaminación o partículas extrañas que causan abrasión o rayaduras en las superficies del rodamiento.

3. Desalineación: La desalineación excesiva de los ejes o carcasas puede provocar una carga desigual y un desgaste prematuro de los rodillos y pistas de rodadura del rodamiento.

4.Sobrecarga: la aplicación de cargas que superen la capacidad nominal de los rodamientos puede provocar deformación plástica o fractura de los componentes del rodamiento.

5.Corrosión: La exposición a ambientes corrosivos puede provocar picaduras, oxidación o degradación química de las superficies de los cojinetes, comprometiendo su rendimiento.

6.Instalación incorrecta: Los procedimientos de instalación incorrectos, como una precarga insuficiente o una desalineación durante el montaje, pueden provocar fallas prematuras.

Para prevenir o abordar estos problemas, se pueden tomar las siguientes medidas:

1.Mantenimiento adecuado: Establecer un sistema de gestión de mantenimiento centralizado que integre los programas de mantenimiento de los rodamientos con los planes generales de mantenimiento de los equipos. Este sistema debe incluir recordatorios automatizados de lubricación, inspecciones y reemplazos basados en intervalos predeterminados o activadores basados en condiciones. Utilice técnicas de mantenimiento avanzadas, como el mantenimiento predictivo utilizando algoritmos de aprendizaje automático o tecnologías de monitoreo remoto, para pronosticar las probabilidades de falla de los rodamientos y optimizar las actividades de mantenimiento. para obtener el máximo tiempo de actividad del equipo.

2.Instalación correcta: desarrolle procedimientos de instalación estandarizados que abarquen instrucciones detalladas paso a paso, diagramas anotados y tutoriales en video para atender los distintos niveles de habilidad del personal de mantenimiento. Realice verificaciones de validación posteriores a la instalación utilizando herramientas de medición de precisión, como indicadores de cuadrante o dispositivos de alineación láser, para verificar la alineación adecuada del eje, la precarga del rodamiento y el asiento dentro del orificio de la carcasa. Establezca un proceso de revisión de instalación multifuncional que involucre equipos de ingeniería, mantenimiento y control de calidad para garantizar la alineación con las especificaciones de ingeniería y las mejores prácticas de la industria.

3.Lubricación efectiva: realizar auditorías de lubricación exhaustivas para evaluar las prácticas de lubricación en toda la organización, identificando áreas de mejora, como la selección de lubricantes, los métodos de aplicación y las medidas de control de la contaminación. Implemente un sistema de gestión de lubricación centralizado que utilice etiquetas RFID o tecnología de códigos de barras para realizar un seguimiento del uso de lubricante, los cronogramas de reabastecimiento y la compatibilidad de los equipos, agilizando la gestión de inventario y reduciendo el riesgo de una aplicación incorrecta. Colabore con proveedores de lubricantes y fabricantes de equipos para realizar pruebas de compatibilidad de lubricantes y optimizar los intervalos de lubricación en función de las condiciones operativas del mundo real y los comentarios sobre el rendimiento.

4.Protección ambiental: realizar evaluaciones de riesgos ambientales para identificar fuentes potenciales de contaminación, incluidos contaminantes en el aire, puntos de entrada de agua y vías de exposición a sustancias químicas, y desarrollar estrategias de mitigación específicas adaptadas a cada categoría de riesgo. Invierta en tecnologías de sellado avanzadas, como sellos laberínticos o protectores de rodamientos magnéticos, capaces de proporcionar una mayor protección contra el ingreso sin comprometer el rendimiento de los rodamientos ni las características de disipación de calor. Implemente estrictos protocolos de limpieza para las actividades de mantenimiento, incluido el uso de salas blancas dedicadas o recintos de aire filtrado para el almacenamiento, manipulación e instalación de rodamientos para minimizar la introducción de contaminantes en las superficies críticas de los rodamientos.

5.Monitoreo e inspección: implementar un conjunto completo de instrumentos y sensores de monitoreo de condición, incluidos acelerómetros, sondas de temperatura y sensores de análisis de aceite, ubicados estratégicamente para capturar datos en tiempo real sobre los parámetros de salud de los rodamientos y las tendencias de rendimiento. Integre datos de monitoreo de condición con sistemas de gestión de activos empresariales o plataformas de análisis basadas en la nube para facilitar la agregación, visualización y análisis de tendencias de datos centralizados, lo que permite la toma de decisiones proactiva y la asignación de recursos basada en conocimientos de mantenimiento predictivo. Implemente mecanismos de retroalimentación de circuito cerrado que vinculen los datos de monitoreo de condición con los desencadenantes de acciones de mantenimiento, como la generación automatizada de órdenes de trabajo o comandos de apagado de equipos, para garantizar una intervención oportuna en respuesta a los problemas emergentes de degradación de los rodamientos.

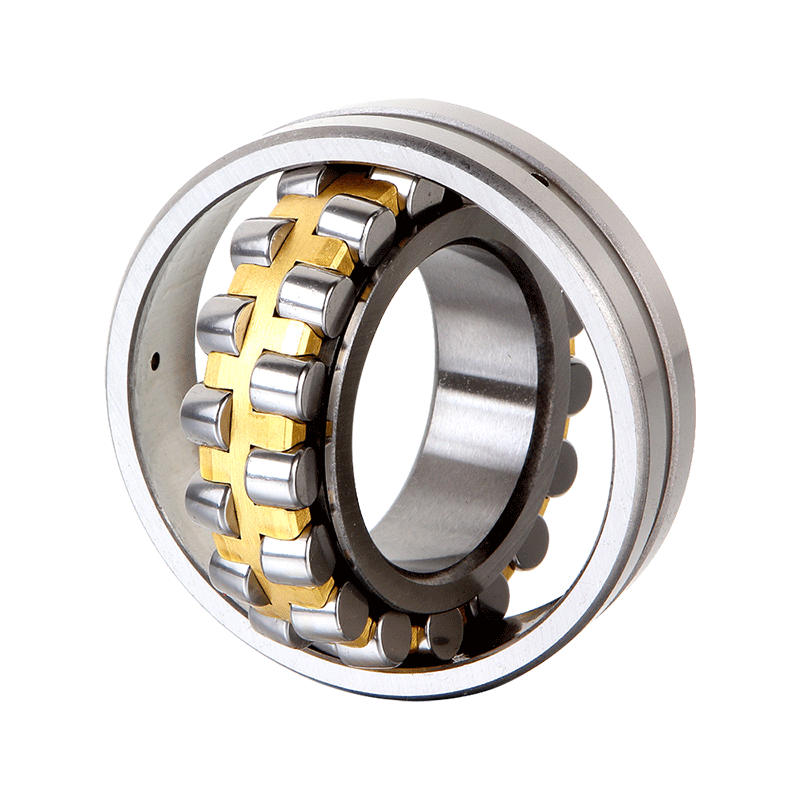

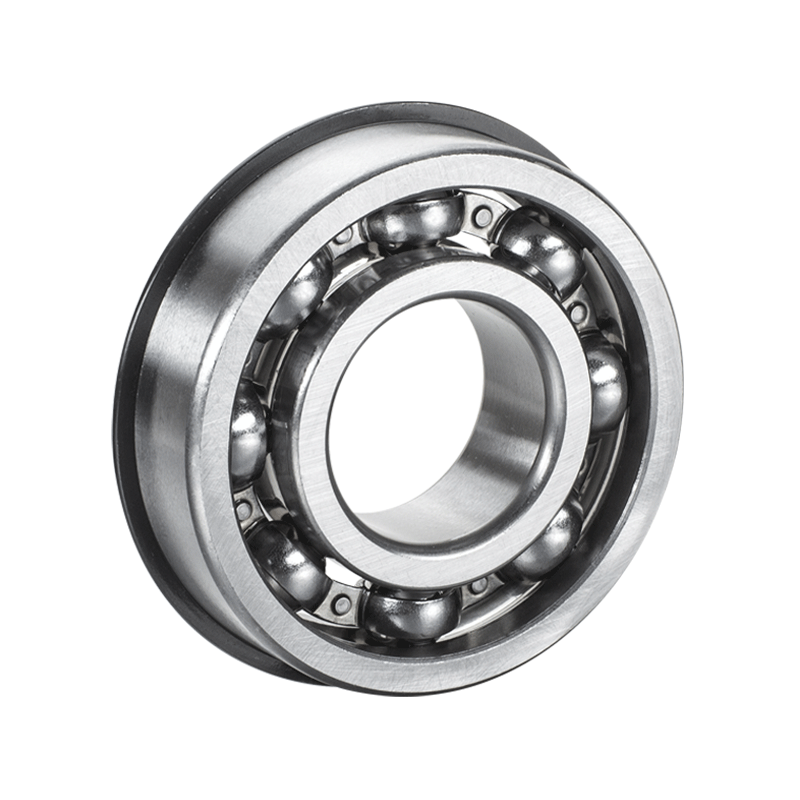

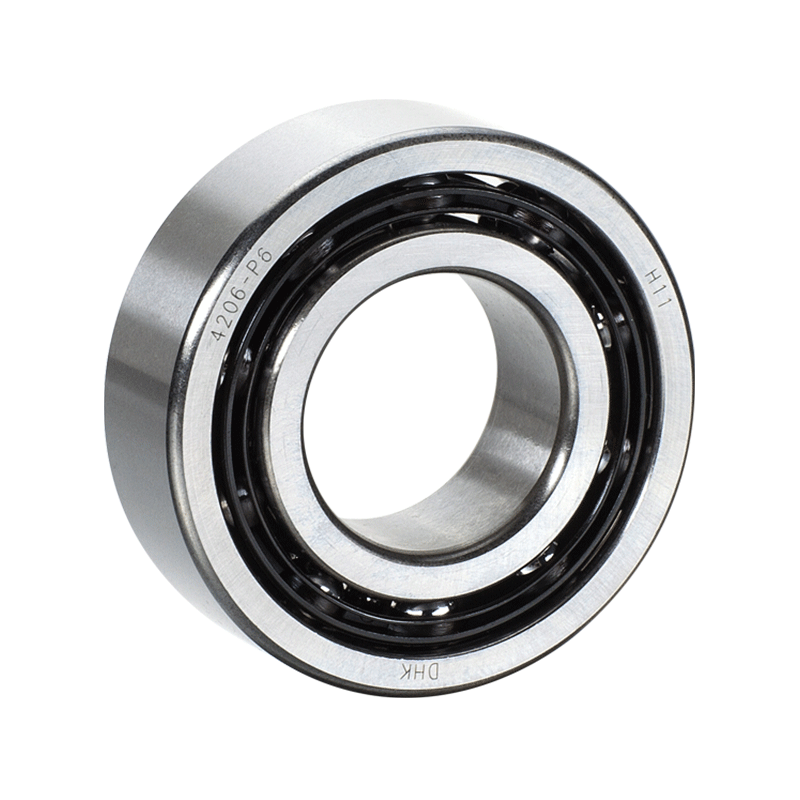

Rodamientos de rodillos cónicos de una hilera emparejados

Rodamientos de rodillos cónicos de una hilera emparejados